在回轉窯焙燒過程中,坯料的加熱是從表面向中心進行的,因此表面上產生氣孔的過程要比內部產生的早和快。在毛細管力的作用下,內層里的液體流向表面,充入生成的氣孔中從而產生表層補充浸漬。結果表層的密度和硬度增大,引起表層和內層收縮不一致,即表層比較致密,收縮程度比坯料內部小。這就是焙燒時坯料斷裂的主要原因之一。

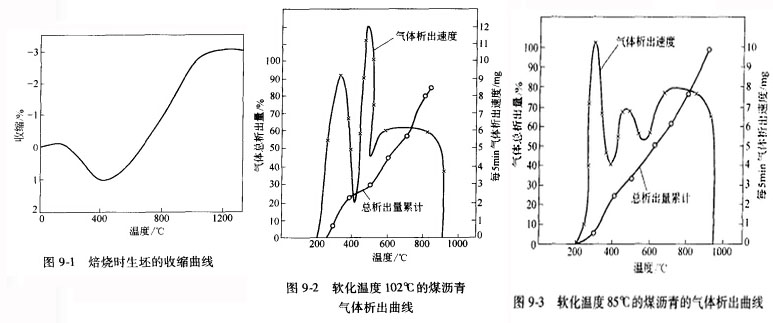

在回轉窯焙燒時制品的收縮變化及焙燒時坯的收縮曲線如圖9-1,煤瀝青氣體的升溫析出曲線如圖9-2、9-3。現實生產中,由于揮發分蒸發,坯料中粘結劑層的厚度減小,因而坯料的體積也縮小。此時在分子引力的影響下,坯料發生了強烈瀝青-焦收縮。炭混合料的收縮特點,在很大程度上取決于它的分散結構。收縮與蒸發出的液體體積成正比,這種情況一直延續到回轉窯生產中骨料焦粒之間存在液體粘結劑為止。一旦粘結劑變成液體狀態,收縮于揮發分體積間的這種比例關系就會破壞,此時將迅速產生大量氣孔。這一過程發生在回轉窯煅燒時半焦形成溫度之前。

溫度550℃以上時,坯料的收縮機理完全具有另一種特性,因為它已決定于回轉窯粘結劑熱分解形成的半焦收縮程度,即此時起作用的不是毛細管力而是坯料結構元素中發展起來的內聚力。

文章來自:http://qunhuxitong.com.cn/